本标准规定了硅单晶切割片、研磨片、抛光片和外延片(简称硅片)厚度和总厚度变化的分立式和扫描式测量方法。

本标准适用于符合GB/T 12964,GB/T 12965,GB/T 14139规定的尺寸的硅片的厚度和总厚度变化的测量。在测试仪器允许的情况下,本标准也可用于其他规格硅片的厚度和总厚度变化的测量。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款.凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1-2003,ISO 2859-1:1999,IDT)

GB/T 12964硅单晶抛光片

GB/T 12965硅单晶切割片和研磨片

GB/T 14139硅外延片

3方法概述

3.1分立点式测里

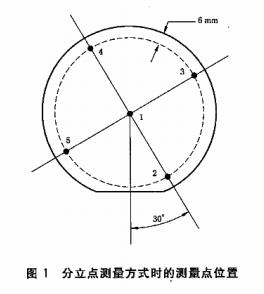

在硅片中心点和距硅片边缘6mm圆周上的4个对称位置点测量硅片厚度。其中两点位于与硅片主参考面垂直平分线逆时针方向的夹角为30。的直径上,另外两点位于与该直径相垂直的另一直径上(见图1)。硅片中心点厚度作为硅片的标称厚度。5个厚度测量值中的最大厚度与最小厚度的差值称作硅片的总厚度变化。

3.2扫描式测量

硅片由基准环上的3个半球状顶端支承,在硅片中心点进行厚度测量,测量值为硅片的标称厚度。

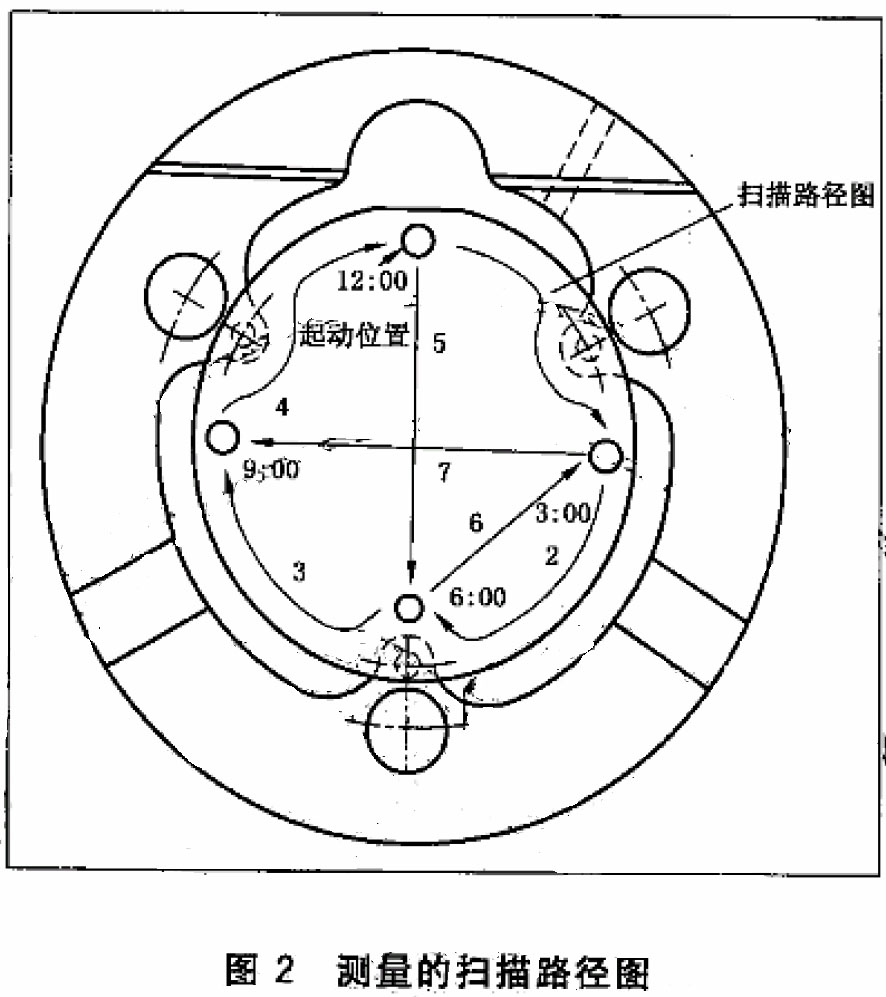

然后按规定图形扫描硅片表面,进行厚度测量,自动指示仪显示出总厚度变化。扫描路径图见图2。

4干扰因素

4.1分立点式测量

4.1.1由于分立点式测量总厚度变化只基于5点的测量数据,硅片上其他部分的无规则几何变化不能被检测出来。

4.1.2硅片上某一点的局部改变可能产生错误的读数。这种局部的改变可能来源于表面缺陷例如崩边,沽污,小丘,凹坑,刀痕,波纹等。

4.2扫描式测量

4.2.1在扫描期间,参考平面的任何变化都会使测量指示值产生误差,相当于在探头轴线上最大与最小值之差在轴线矢量值的偏差。如果这种变化出现,可能导致在不正确的位置计算极值。

4.2.2参考平面与花岗岩基准面的不平行度也会引起测试值的误差。

4.2.3基准环和花岗岩平台之间的外来颗粒、沽污会产生误差。

4.2.4测试样片相对于测量探头轴的振动会产生误差。

4.2.5扫描过程中,探头偏离测试样片会给出错误的读数。

4.2.6本测试方法的扫描方式是按规定的路径进行扫描,采样不是整个表面,不同的扫描路径可产生不同的测试结果。

5仪器设备

5.1接触式测厚仪

测厚仪由带指示仪表的探头及支持硅片的夹具或平台组成。

5.1.1测厚仪应能使硅片绕平台中心旋转,并使每次测量定位在规定位置的2mm范围内。

5.1.2仪表最小指示量值不大于1μm。

5.1.3测量时探头与硅片接触面积不应超过2m㎡。

5.1.4厚度校正标准样片,厚度值的范围从0.13mm-1.3mm,每两片间的间隔为0.13mm±0.025mm。

5.2非接触式测且仪

由一个可移动的基准环,带有指示器的固定探头装置,定位器和平板所组成,各部分如下:

5.2.1基准环

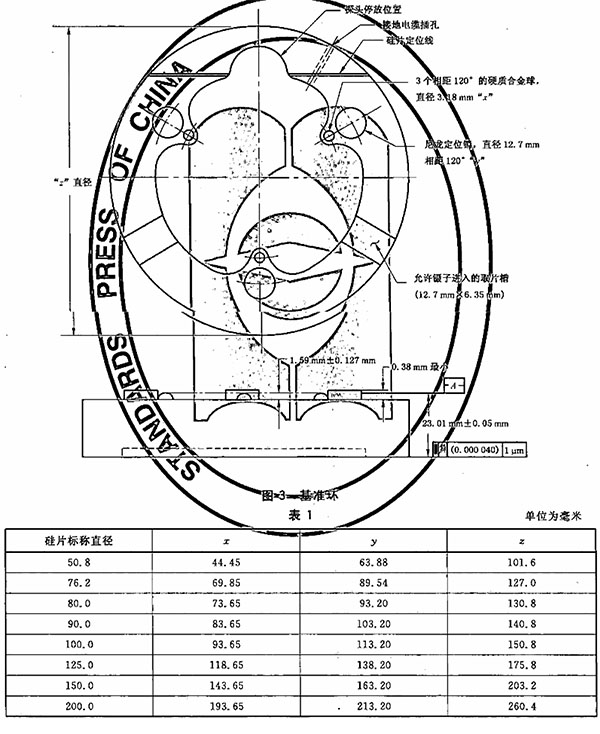

由一个封闭的基座和3个半球形支承柱组成。基准环有数种(见图3),皆由金属制造;其热膨胀系

数在室温下不大于6×10-6/℃;环的厚度至少为19mm,研磨底面的平整度在0.25µm之内。外径比被测硅片直径大50mm,见表1。

5.2.1.1 3个半球形支承柱,用来确定基准环的平面并在圆周上等距分布,允许偏差在±0.13mm范围内。支承柱应由碳化钨或与其类似的、有较大硬度的金属材料制成,标称直径为3.18mm,其高度超过基准环表面1.59±0.13mm。各支承柱的顶端应抛光,表面的最大粗糙度为0.25μm。基准环放置于平板上,每个支承柱顶端和平板表面之间的距离相等,其误差为1.0μm。由基准环确定的平面是与3个支承柱相切的平面。

5.2.1.2 3个圆柱形定位销对试样进行定位,其在圆周边界上间距大致相等,圆周标称直径等于销子的直径和硅片最大允许直径之和。销子比支承柱至少要高出0.38mm。推荐用硬塑料做定位销。

5.2.1.3探头停放位置:在基准环中硅片标称直径切口部分,为探头停放位置,以便探头装置离开试样,插人或取出精密平板。

5.2.2带指示器的探头装置

由一对无接触位移传感的探头,探头支撑架和指示单元组成。上下探头应与硅片上下表面探测位置相对应。固定探头的公共轴应与基准环所决定的平面垂直(在±20之内)。指示器应能够显示每个探头各自的输出信号,并能手动复位。该装置应该满足下列要求:

5.2.2.1探头传感面直径应在1.57mm-5.72mm范围。

5.2.2.2探测位置垂直方向的位移分辨率不大于0.25µm,

5.2.2.3在标称零位置附近,每个探头的位移范围至少为25μm。

5.2.2.4在满刻度读数的0.5%之内呈线性变化。

5.2.2.5在扫描中,对自动数据采样模式的仪器,采集数据的能力每秒钟至少100个数据点。

5.2.2.6探头传感原理可以是电容的、光学的或任何其他非接触方式的,应选用适当的探头与硅片表面间距。规定非接触是为防止探头使试样发生形变。指示器单元通常可具有:(1)计算和存储成对位移测量的和或差值以及识别这些数量最大和最小值的手段,(2)存储各探头测量值的选择显示开关等。显示可以是数字的或模拟的(刻度盘),推荐用数字读出,来消除操作者引人的读数误差。

5.2.3定位器

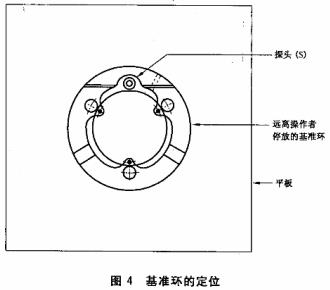

限制基准环移动的装置,除停放装置外,它使探头固定轴与试样边缘的最近距离不能小于6.78mm。基准环的定位见图4。

5.2.4花岗岩平板:工作面至少为305mm×355mm。

5.2.5厚度校准样片:变化范围等于待测硅片标称厚度±0.125mm,约50μm为一档。每个校准样片的表面粗糙度在0.25μm之内,厚度变化小于1.25μm。标准样片面积至少应为1.6c㎡,最小边长为13mm。

6取样原则与试样制备

6.1从一批硅片中按GB/T 2828.1计数抽样方案或双方商定的方案抽取试样。

6.2硅片应具有清洁、干燥的表面。

6.3如果待测硅片不具备参考面,应在硅片背面边缘处做出测量定位标记。

7测量程序

7.1测且环境条件

7.1.1温度:18℃-28℃。

7.1.2湿度:不大于65%。

7.1.3洁净度:10 000级洁净室。

7.1.4具有电磁屏蔽,且不与高频设备共用电源。

7.1.5工作台振动小于0.5gn。

7.2仪器校正

7.2.1用一组厚度校正标准片(见5.2.5)置于厚度测量仪平台或支架上进行测量。

7.2.2调整厚度测量仪,使所得测量值与厚度校正标准片的厚度标准值之差在2µm以内。

7.2.3以标称厚度为横坐标,测试值为纵坐标在坐标系上描点,通过两个端点画一条直线。在两个端点画出对应端点值±0.5%的两个点,通过两个+0.5%和一0.5%的点各画一条限制线(如图5所示),观察描绘的点都落在限制线之内(含线上),就认为设备满足测试的线性要求。否则应对仪器重新进行调整。

7.3测量校准

7.3.1用一块与被测硅片厚度相差50μm之内的厚度标准片,置于厚度测量仪平台或支架上进行测量。

7.3.2调整厚度测量仪,使所得测量值与该厚度校正标准片的厚度标准值之差在2μm以内即可。

7.4测且

7.4.1分立点式测量包括接触式与非接触式两种。

7.4.1.1选取待测硅片,正面朝上放人夹具中,或置于厚度测量仪的平台或支架上。

7.4.1.2将厚度测量仪探头置于硅片中心位置(见图1)(偏差在±2mm之内),测量厚度记为ti,即为

该片标称厚度。(采用接触式测量时,应翻转硅片,重复操作,厚度记为tl 7,比较ti与ti'较小值为该片标称厚度值。)

7.4.1.3移动硅片,使厚度测量仪探头依次位于硅片上位置2.3.45(见图1)(偏差在±2mm之内),测量厚度分别记为t2、t3、t4、t5。

7.4.2扫描式测量

7.4.2.1采用非接触式测厚仪。如果还未组装,将与被测硅片尺寸相对应的基准环装配在平板上以及装上相应的定位器,限制环移动,检查探头应在远离操作者位置(见图4)。

7.4.2.2把试样放在支承柱上,使主参考面与参考面取向线平行,被测硅片的周界应与最靠近探头停

放位置的两个定位销贴紧。

7.4.2.3将厚度测量仪探头置于硅片中心位置1(见图1)(偏差在±2mm之内),测量厚度记为t,即为该片的标称厚度。

7.4.2.4移动平板上的基准环,直到探头处于扫描开始位置为止。

7.4.2.5指示器复位。

7.4.2.6移动平台上的基准环,使探头沿曲线和直线段1-7扫描(见图2)。

7.4.2.7沿扫描路线,以μm为单位,记录被测量点上、下表面的各自位移量。对于直接读数仪器,记录成对位移之和值的最大值与最小值之差,即为该硅片总厚度变化值。

7.4.2.8仅对仲裁性测量要重复7.4.2.5-7.4.2.7操作达9次以上。

7.4.2.9放置基准环使探头处于停放位置,然后取出试样。

7.4.2.10对每个测量硅片,进行7.4.2.2-7.4.2.9的操作步骤。

8测量结果计算

8.1直接读数的测量仪,对分立点式测量,选出t1、t2、t3、t4、t5中最大值和最小值,然后求其差值;对扫描式测量,由厚度最大测量值减去最小测量值,将此差值记录为总厚度变化。

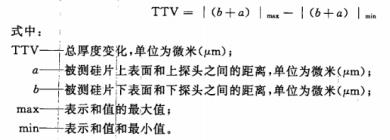

8.2倘若仪器不是直接读数的,对每个硅片要计算每对位移值a和b之和,同时,检查和值,确定最大和最小值。根据下列关系计算总厚度变化(TTV) :

9精密度

通过对厚度范围360μm-500μm,直径76.2mm±0.4mm,研磨片30片,抛光片172片,在7个实验室进行了循环测量。

9.1非接触式测量

9.1.1对非接触式厚度测量,单个实验室的2。标准偏差小于5.4μm,多个实验室的精密度为±0.7%。

9.1.2对非接触式总厚度变化(TTV)测量,单个实验室的2。标准偏差扫描法小于3.8μm,分立点式小于4.9µm;多个实验室间的精密度扫描法为±19%,分立点式为±38%。

9.2接触式测量

9.2.1对于接触式厚度测量,单个实验室的2。标准偏差小于4.3μm,多个实验室间的精密度为±0.4%。

9.2.2对于接触式总厚度变化测量,单个实验室的2a标准偏差小于3.6μm,多个实验室间的精密度为±32%。

10试验报告

试验报告应包括下列内容:

a)试样批号、编号;

b)硅片标称直径;

c)测量方式说明;

d)使用厚度测量仪的种类和型号,

e)中心点厚度;

f)硅片的总厚度变化;

g)本标准编号;

h)测量单位和测量者;

i)测量日期。

>

>